Doseurs pneumatiques : précision et efficacité pour vos applications industrielles.

Les doseurs pneumatiques sont des outils indispensables dans l’application de colles et autres produits industriels nécessitant un contrôle précis et régulier. Ils permettent de doser des produits liquides ou visqueux avec une grande précision, garantissant ainsi des assemblages homogènes et de haute qualité dans de nombreuses industries.

Les doseurs pneumatiques se distinguent par leur capacité à fournir un dosage constant, même avec des matériaux de viscosité variable. Ils sont souvent utilisés dans des applications où la régularité du débit de produit est cruciale pour éviter les variations de performance dans l’assemblage.

Exemples d’application : application de collage dans les industries de l’automobile, de l’emballage, de plasturgie et de l’aéronautique.

Les doseurs pneumatiques offrent plusieurs avantages qui les rendent essentiels pour les processus industriels exigeants :

- Contrôle précis : ils permettent de régler le débit et la pression de manière précise pour chaque application.

- Facilité d’utilisation : leur conception simple les rend faciles à utiliser et à intégrer dans différents environnements de production.

- Adaptabilité : ils peuvent être utilisés pour doser une large gamme de produits, des colles aux mastics en passant par des liquides plus techniques.

- Fiabilité : leur fonctionnement robuste et durable assure une performance stable et constante.

Valves de dosage : Précision et performance au service de vos applications

Les valves de dosage sont idéales pour déposer avec précision des points, des cordons, ou pour réaliser des applications de remplissage ou de pulvérisation. Elles garantissent un travail répétitif de grande qualité tout en maintenant des coûts faibles. Grâce à leur précision et leur fiabilité, elles s’adaptent à une multitude de besoins industriels.

Pourquoi choisir une valve de dosage ?

- Précision accrue : Dépôts réguliers et précis, adaptés à divers types de fluides.

- Efficacité répétitive : Idéal pour les cycles de production automatisés.

- Économique : Réduction des pertes de produits et optimisation des performances.

- Polyvalence : Compatible avec des liquides, visqueux ou non.

Face à la grande variété de technologies disponibles, le choix de la valve adaptée peut sembler complexe. Voici une vue d’ensemble, des solutions les plus simples aux plus avancées, pour orienter votre sélection :

- Valve à diaphragme

- Conçue pour éviter les fuites, idéale pour les fluides corrosifs ou sensibles.

- Usage fréquent : produits chimiques, colles.

- Valve à aiguille

- Permet un contrôle précis des faibles débits.

- Usage fréquent : applications nécessitant un débit minimal.

- Valve à piston (simple ou double effet)

- Dosage volumétrique précis avec rappel des produits.

- Usage fréquent : applications industrielles exigeantes.

- Valve à vis sans fin rotative

- Idéale pour des produits visqueux comme les colles ou les pâtes.

- Avantage : évite les bulles d’air et garantit un flux constant.

- Valve de pulvérisation

- Conçue pour des dépôts sous forme d’aérosol, offrant une répartition uniforme.

- Usage fréquent : peinture, lubrification.

- Valve volumétrique à cavité progressive

- Haute précision grâce à un mécanisme volumétrique.

- Idéale pour des dosages répétitifs constants.

- Valve de jetting sans contact

- Permet un dépôt rapide et précis sans contact avec le substrat.

- Usage fréquent : électronique, micro-dosage

Comment choisir la valve adaptée ?

La sélection de la bonne valve repose sur plusieurs facteurs :

- Type de fluide : Viscosité, corrosivité, sensibilité.

- Application : Dépôt, pulvérisation, remplissage.

- Environnement : Température, pression, conditions stériles ou corrosives.

- Niveau de précision requis : Tolérance sur le débit ou le volume.

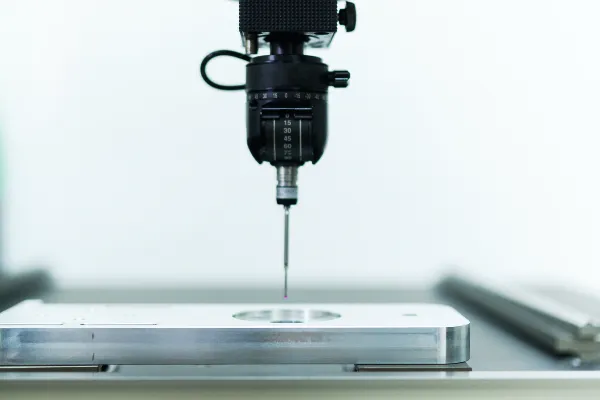

Tables Numérisées 3 et 4 Axes : Automatisation et Précision pour les Applications Industrielles

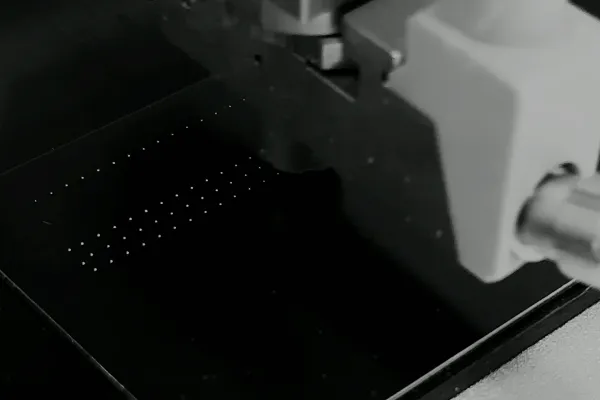

Les tables numérisées 3 et 4 axes sont devenues essentielles dans l’industrie pour répondre aux besoins croissants d’automatisation et de précision dans diverses applications. Elles permettent de réaliser des tâches complexes avec une exactitude accrue, tout en optimisant les processus et les cadences de production. Les applications telles que le collage et le traitement de surface corona plasma peuvent être facilement intégrées et automatisées grâce à la flexibilité et aux capacités avancées de ces équipements.

Les tables numérisées 3 axes sont idéales pour des tâches nécessitant des mouvements en X, Y et Z, ce qui convient parfaitement aux opérations d’assemblage, de collage. Les tables 4 axes ajoutent un axe de rotation qui permettant d’orienter la tête de dosage pour atteindre des angles difficiles d’accès. offrant ainsi des possibilités étendues pour des opérations sur des pièces complexes ou volumineuses, notamment dans les secteurs aéronautique, automobile et électronique.

L’automatisation du collage est un exemple clé des applications que ces tables peuvent gérer efficacement. Grâce à une programmation précise et à des mouvements coordonnés, les tables 3 et 4 axes permettent de contrôler l’application de colle sur des surfaces variées, assurant une répartition homogène et limitant les erreurs. Les fabricants peuvent ainsi bénéficier d’une réduction des coûts liés aux défauts et d’une amélioration de la qualité globale des produits.

Les tables numérisées peuvent également intégrer des torches pour le traitement de surface corona et plasma pour automatiser le traitement d’un plateau de pièce par exemple.

Les tables numérisées permettent une automatisation accrue qui présente des avantages considérables pour l’industrie :

- Optimisation des Cadences de Production : En automatisant des tâches répétitives comme le collage et le traitement de surface, les entreprises augmentent leur productivité tout en maintenant un niveau de qualité élevé.

- Réduction des Erreurs : Les systèmes numérisés garantissent une application cohérente et précise, limitant les variations entre les pièces.

- Gain de Temps : L’automatisation réduit le temps d’exécution des tâches, notamment pour les applications qui nécessitent des traitements multiples ou complexes.

- Flexibilité Opérationnelle : La programmation des tables permet de modifier facilement les paramètres pour s’adapter à de nouvelles applications, qu’il s’agisse de changements dans les dimensions des pièces ou dans les types de traitement requis.

La précision est un facteur essentiel dans les applications industrielles, et les tables numérisées 3 et 4 axes répondent à cette exigence grâce à une gestion fine des déplacements et une programmabilité avancée. La répétabilité des mouvements permet de réaliser des opérations identiques sans variations, ce qui est particulièrement important dans le cadre de séries industrielles ou de production en chaîne.

Les tables numérisées sont conçues pour une utilisation intensive et sur le long terme. Les systèmes sont en général dotés de composants robustes et d’une structure adaptée aux environnements industriels exigeants, réduisant les besoins en maintenance.

Les tables numérisées 3 et 4 axes sont programmables, ce qui permet d’adapter rapidement les processus aux besoins spécifiques de chaque production. Les logiciels de programmation offrent une interface intuitive pour définir les trajectoires, la vitesse et les paramètres de chaque application. Les utilisateurs peuvent ainsi ajuster les configurations en fonction des matériaux ou des spécifications de chaque lot, que ce soit pour une application de collage ou de traitement de surface

Les tables numérisées 3 et 4 axes apportent des solutions complètes pour automatiser les processus industriels, répondant aux besoins de précision, de flexibilité et de productivité des entreprises modernes. Grâce à leur capacité à gérer des applications variées, comme le collage et le traitement corona plasma, elles constituent des équipements polyvalents adaptés aux secteurs exigeants où la qualité et la répétabilité sont primordiales. Ces technologies permettent aux entreprises de répondre aux exigences croissantes du marché tout en améliorant leur efficacité et en optimisant leurs coûts de production.

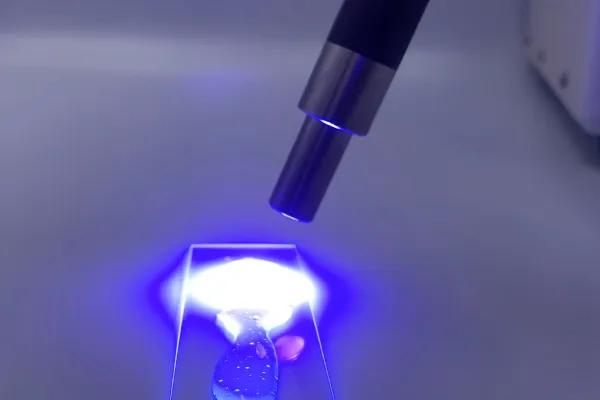

Polymérisation : technologies, applications et innovations

La polymérisation, également connue sous le nom d’insolation, est une réaction chimique fondamentale où des monomères ou des prépolymères se lient pour former des polymères. Ce processus est essentiel dans de nombreuses applications industrielles .

La polymérisation trouve des applications variées, notamment dans la fabrication de colles, d’encres, de vernis, de résines et de peintures. Chacune de ces applications bénéficie des propriétés uniques des polymères, telles que leur durabilité, leur adhérence et leur résistance aux intempéries.

Les technologies de polymérisation s’adaptent parfaitement aux besoins spécifiques des environnements industriels grâce à des équipements dédiés :

- Sources ponctuelles : Ces systèmes sont idéaux pour des applications précises et localisées. Leur conception permet une intégration facile sur des robots de dosage, garantissant un traitement ciblé et efficace, particulièrement adapté aux petites zones nécessitant une insolation contrôlée.

- Sources surfaciques : Conçues pour couvrir des surfaces plus étendues, ces sources sont parfaitement adaptées aux objets volumineux ou aux applications nécessitant une uniformité impeccable sur des zones larges. Ces équipements offrent une insolation homogène, essentielle pour les processus de polymérisation à haute précision.

Ces différentes options nous permettent de nous adapter à la configuration des zones à insoler, que ce soit dans une ligne automatique, un poste manuel ou un laboratoire.

Une intégration sur des lignes automatiques est également aisée.

Les systèmes LED sont de plus en plus utilisés dans l’industrie car ils présentent l’avantage d’avoir une durée de vie très longue avec une puissance constante et une très faible consommation d’énergie.

Ils sont utilisés dans les industries médicales, électronique, automobile, aéronautique et spatiale, PLV, Laboratoire.

Ces configurations répondent aux exigences de postes manuels, de laboratoires ou de lignes automatiques, offrant ainsi une polyvalence exceptionnelle. Quelle que soit la nature de votre projet, ces solutions garantissent des résultats constants et fiables tout en s’intégrant aisément à vos systèmes existants.

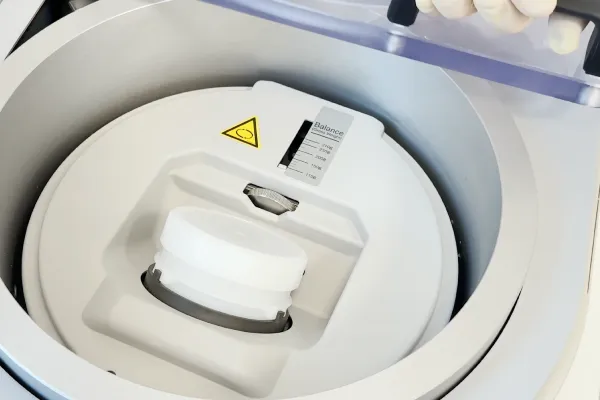

Mélangeurs planétaires

Les mélangeurs industriels jouent un rôle crucial dans de nombreux secteurs, allant de la chimie et de la pharmaceutique à l’alimentation et aux matériaux de construction.

Le mélange de produits implique la combinaison de différentes substances pour obtenir un produit final homogène ou hétérogène. Cela peut inclure des liquides, des poudres, des granulés ou d’autres matériaux en vrac.

- Liquides : Pour créer des solutions homogènes ou des suspensions.

- Poudres : Pour assurer une distribution uniforme des composants.

- Granulés : Pour mélanger des particules solides de tailles similaires.

- Autres matériaux en vrac : Inclut une variété de matériaux solides ou semi-solides.

Un mélange homogène est une composition uniforme où les composants sont répartis de manière égale et ne peuvent pas être distingués les uns des autres à l’œil nu. Par exemple, lorsqu’on dissout du sucre dans l’eau, le résultat est une solution homogène.